Израснал в бедно село в планините на централен Тайван, Робърт Цай е трябвало да върви повече от два часа, за да донесе кофи с чиста питейна вода в дома на семейството си.

"Това ме научи на стойността на природните ресурси", казва Цай. "Всяка капка си има цена."

Сега той се опитва да пренесе този урок във вятърната енергетика, за да реши един наболял проблем, свързан с разпространението на възобновяемата енергия: мощните лопатки на вятърните турбини е почти невъзможно да бъдат рециклирани. Компанията на Цай, Swancor Holding Co., е една от няколкото фирми в световен мащаб, които се опитват да разработят нови продукти, които имитират физическите свойства на сегашния материал на лопатките, но могат да бъдат химически рециклирани, което позволява техните енергоемки компоненти да бъдат използвани повторно в други продукти. Съществуват обаче предизвикателства, които трябва да се преодолеят, за да се гарантира, че тези продукти ще се наложат.

Всяка година в света се инсталират все повече турбини, а размерът на лопатките се увеличава, за да се използва вятърът по-ефективно. С полезен живот от около 20 години, композитните отпадъци от излезли от употреба лопатки се очаква да нараснат 20 пъти през следващите две десетилетия, достигайки връх от около 782 000 метрични тона през 2044 г., според BloombergNEF.

Индустрията за вятърна енергия произвежда по-малко композитни отпадъци в сравнение с други индустрии като строителството и електрониката, а около 90% от турбините - които включват кулата и други компоненти - могат да бъдат рециклирани, тъй като много части са изработени от стомана. Много компании обаче търсят начини да намалят отпадъците от лопатките по рентабилен начин, за да постигнат целите си за устойчивост.

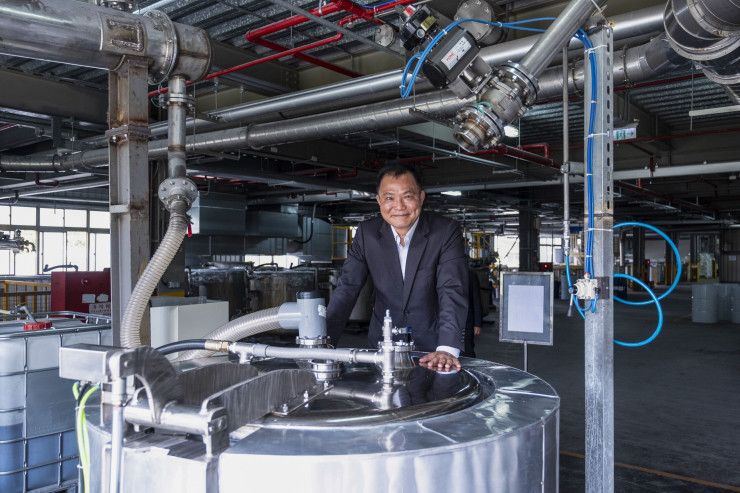

Тайванският завод на Swancor, където компанията доставя композитни материали за производството на остриета и други индустрии, дава представа за това как може да изглежда това бъдеще. Високи два метра жълти стелажи съхраняват близо 200 макари с нишки от въглеродни влакна, всяка с дължина 2,5 км. Една машина бавно ги издърпва заедно и ги потапя в гъста, бледожълта смолиста каша. Материалът се обработва с топлина, за да се втвърди, и се третира равномерно с натиск, докато се образува тънка черна дъска.

Известен като въглеродно-влакнест композит, този материал е от ключово значение за развитието на вятърната индустрия. Силен, лек и гъвкав, той позволява на производителите да правят лопатки, по-дълги от футболни игрища, което позволява на турбините да произвеждат повече електроенергия за по-малко пари. В много части на света електроенергията, произведена от вятърна енергия, вече е по-евтина от тази, произведена от изгаряне на изкопаеми горива.

Проблемът, поне що се отнася до рециклирането, е в бледожълтата слуз. Известна като термореактивна смола, тя не може лесно да се върне в течна форма, след като се втвърди - помислете да залепите счупено яйце. Когато животът на остриетата приключи, втвърдената смола затруднява извличането и повторното използване на въглеродните влакна, чието производство е едновременно ценно и интензивно от гледна точка на емисиите. Макар че малка част от остриетата се преработват в неща като мостове и пейки в паркове, повечето се нарязват на парчета и попадат в сметища или промишлени пещи.

За да сме наясно, че дори и без рециклиране на остриетата, вятърната енергия е много по-добра за околната среда от изгарянето на изкопаеми горива. Но индустрията все още търси решения за създаване на кръгова икономика за турбините и за прекратяване на кошмара на връзките с обществеността, който се разразява винаги, когато се появят снимки на стари лопатки, гниещи в канавката.

"Хората критикуват вятърната енергия като "енергия на боклука" заради нерециклируемите лопатки", казва Цай. "Аз не бях убеден и инвестирах в нашите усилия за научноизследователска и развойна дейност и след няколко години успяхме да го направим. Променихме материала."

Иновацията на Swancor е нова смола, която тя нарича EzCiclo. Цай казва, че тя има същите физични свойства като смолите, които се използват днес, но може да се разтвори в нагрят съд със специализирана течност, която компанията нарича CleaVER, което позволява влакната да се използват повторно.

Swancor има демонстрационен процес на рециклиране, създаден в завода ѝ в Тайван. (Компанията има клонове и в Китай и Малайзия.) Отпадъците от производствения цех се подават в голям метален казан, в който се съхранява течността. При проникването на разтворителя в композита епоксидната смола се отделя от разширените въглеродни влакна, като получената яхния прилича на черна супа от водорасли.

По-късно сместа се изпраща в центрофуга за отделяне на влакната от течността, които след пречистване могат да се използват като суровина за производство на полиестер. След това влакната се изсушават, като по пода на фабриката остават разпръснати торби, пълни с черни буци въглеродни влакна, достатъчно меки, за да бъдат пълнеж за плюшени мечета.

Те са твърде къси и с намалена здравина, за да бъдат използвани отново в нови перки за вятърни турбини, но могат да бъдат преработени за производството на най-различни продукти, вариращи от брони на автомобили до маси за къмпинг. Аерокосмическият скрап е най-значимият източник на въглеродни влакна за повторна употреба. Очаква се до 2028 г. глобалният пазар на рециклирани въглеродни влакна да възлезе на 278 млн. долара. Това е сравнително малка цифра в сравнение с 217-те милиарда долара, инвестирани във вятърна енергия през миналата година, според BNEF. Но решението може да спести хиляди тонове отпадъци от индустрията.

Процесът на рециклиране на композитни материали от въглеродни влакна отделя около 2 килограма въглероден диоксид за всеки килограм възстановени въглеродни влакна в сравнение с повече от 55 килограма емисии за производството на първичен материал, каза Суонкор. Компанията все още работи по оценка на жизнения цикъл заедно с клиента си Goldwind, като проучва въздействието на вятърните турбини, изработени с рециклируемата смола, през целия им жизнен цикъл.

Swancor не е единствена, която се опитва да разработи рециклируем материал за вятърни лопатки. Подразделение на базирания в Мумбай конгломерат Aditya Birla Group произвежда рециклируема смола, която е използвана в офшорен вятърен парк в Германия, пуснат в експлоатация през 2022 г.

Материалът на Swancor все още е във фаза на тестване. Siemens Gamesa, Vestas Wind Systems A/S и Ming Yang Smart Energy Group Ltd. изпробват материала, казва Цай. Siemens Gamesa например е отляла 20 лопатки с новата смола, според говорител на компанията. Компанията е поела ангажимент до 2040 г. да произвежда 100% рециклируеми турбини.

Цената на EzCiclo е с 10-15% по-висока от тази на традиционната смола, но това увеличава общите разходи по проекта само с малка част, казва Цай. Swancor разчита, че разработчиците ще направят този компромис, за да постигнат целите си за устойчивост.

Компанията ще трябва да докаже, че рециклируемите остриета работят на същото ниво като нерециклируемите си колеги, като освен това гарантира, че всички купувачи имат достъп до центрове за рециклиране, предвид почти несъществуващата верига за доставки.

Въпросът дали разработчиците на вятърни инсталации ще се насочат към рециклируеми остриета в търговски мащаб обаче е отворен, особено като се има предвид тяхната новост.

"Като разработчик не можете да си позволите лопатките да се повреждат с темпове, надвишаващи обичайните за графика за прогнозна поддръжка, така че може да има нежелание за приемане на това оборудване, докато не бъдат пуснати в експлоатация няколко обекта и не бъдат представени ясни доказателства за дългосрочната им издръжливост", казва Пол Йенсен, преподавател по бизнес, околна среда и развитие в Университета в Лийдс.

Той също така заяви, че остават нерешени въпроси относно качеството на рециклираните материали и кой ще предоставя услугите по рециклиране, което означава, че има "много ако, но и може би" относно това дали новите остриета ще стартират. Самата компания Swancor е установила някои от тези предизвикателства, но смята, че може да ги преодолее. Йенсен добави, че макар и да съществуват тези възражения, новите остриета са "стъпка в правилната посока". От своя страна Siemens Gamesa не е открила забележими разлики между стандартните и рециклируемите лопатки по отношение на функциите, според говорител.

Съществуват малко правителствени заповеди или стимули за производство и използване на рециклируеми остриета. Няколко европейски държави, включително Германия и Нидерландия, забраниха лопатките да се изпращат на сметища, а Китай предложи през януари набор от стандарти за рециклиране на наземни вятърни турбини. В насоките се казва, че не е препоръчително да се депонират или изгарят излезли от употреба лопатки. Страната е с най-голям инсталиран вятърен капацитет и ако правилата влязат в сила, те могат да имат сериозни последици за индустрията.

Според Цай ползата от възможността за рециклиране си заслужава инвестицията, като се има предвид необходимостта от намаляване на емисиите, без да се предизвиква неволно ново екологично бедствие.

"Трябва да бъда отговорен за нашите акционери, но също така преценявам дали това ще бъде наистина полезно за обществото", казва той.

Блумбърг разследва – док. поредица на Bloomberg

Блумбърг разследва – док. поредица на Bloomberg

Тъжна вест! Почина един от най-големите архитекти в историята

Тъжна вест! Почина един от най-големите архитекти в историята  Какво време ни очаква в неделя?

Какво време ни очаква в неделя?  Внимание! Чакат ни мощни магнитни бури в следващите дни

Внимание! Чакат ни мощни магнитни бури в следващите дни  Желязков посети Монетния двор, за да види лично как се секат българските евромонети (СНИМКИ)

Желязков посети Монетния двор, за да види лично как се секат българските евромонети (СНИМКИ)

Божидар Божанов: По всичко изглежда, че провокаторите са действали с МВР

Божидар Божанов: По всичко изглежда, че провокаторите са действали с МВР  Разходите за заплати нарастват с около един милиард евро

Разходите за заплати нарастват с около един милиард евро  Румен Петков: Омразата тръгва от парламента

Румен Петков: Омразата тръгва от парламента  Желязков: Българските евромонети ще са законно платежно средство от 1 януари

Желязков: Българските евромонети ще са законно платежно средство от 1 януари

Артета: Висшата лига е топ, Арсенал ще отговори на загубата

Артета: Висшата лига е топ, Арсенал ще отговори на загубата  Байерн помете Щутгарт с хеттрик на Кейн

Байерн помете Щутгарт с хеттрик на Кейн  Ас на Левски получи награда

Ас на Левски получи награда  ГЛЕДАЙТЕ НА ЖИВО: SENSHI 29

ГЛЕДАЙТЕ НА ЖИВО: SENSHI 29

Най-бързата кола на XX век беше продадена за над 25 милиона долара

Най-бързата кола на XX век беше продадена за над 25 милиона долара  Какви са основните проблеми на 1.2 TSI на Volkswagen

Какви са основните проблеми на 1.2 TSI на Volkswagen  Топ 10 на най-устойчивите на ръжда коли на старо

Топ 10 на най-устойчивите на ръжда коли на старо  Кога са изобретени електрическите прозорци

Кога са изобретени електрическите прозорци

продава, Двустаен апартамент, 71 m2 София, Младост 4, 242400 EUR

продава, Двустаен апартамент, 71 m2 София, Младост 4, 242400 EUR  продава, Тристаен апартамент, 71 m2 София, Младост 4, 242400 EUR

продава, Тристаен апартамент, 71 m2 София, Младост 4, 242400 EUR  продава, Къща, 150 m2 София област, с.Клисура, 125000 EUR

продава, Къща, 150 m2 София област, с.Клисура, 125000 EUR  продава, Парцел, 800 m2 Хасково област, с.Орлово, 33000 EUR

продава, Парцел, 800 m2 Хасково област, с.Орлово, 33000 EUR  продава, Тристаен апартамент, 175 m2 София, Стрелбище, 510000 EUR

продава, Тристаен апартамент, 175 m2 София, Стрелбище, 510000 EUR